安全与效率双提升:3D雷达物位计如何助力企业实现降本增效?

来源:无形测控发布时间:2025-12-18 11:27:31

在工业仓储与生产环节,物料测量的精准度直接关联安全管控与成本控制。传统物位测量方式受限于技术瓶颈,长期面临精度不足、安全风险高、效率低下等痛点。随着 3D 雷达技术的迭代突破,3D 雷达物位计以 “三维透视” 能力重构测量逻辑,在水泥、粮食、冶金等多行业实现安全与效率的双重升级,成为企业降本增效的核心装备。

技术破局:告别 “单点估算”,实现 “全景精准”

传统物位测量长期依赖人工盘点与单点设备监测。人工盘点需工作人员进入高粉尘、高空或有毒有害环境,不仅效率低下(单仓盘点常耗时 1.5 小时以上),更存在坠落、中毒等安全隐患;超声波、单点雷达等设备则受粉尘衰减、物料堆积形态影响,测量误差普遍高达 5%-12%,导致库存核算失真、生产调度失准。

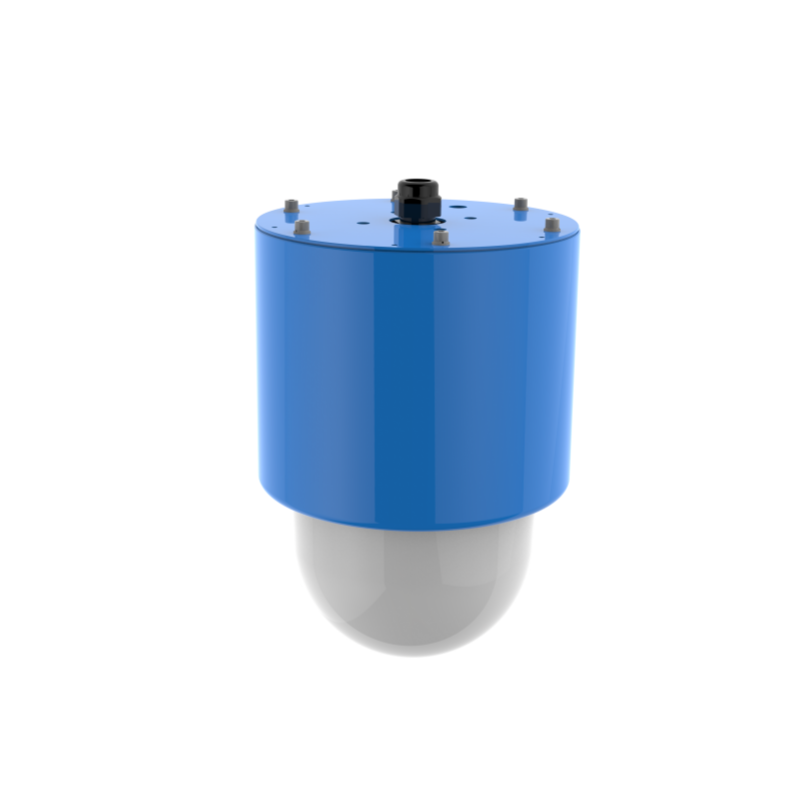

3D 雷达物位计通过技术革新打破困局:采用 80GHz 高频信号与 360° 环视扫描技术,发射的测量信号可以穿透浓度达 30g/m³ 的粉尘环境,精准捕捉物料表面 16200 个监测点的三维坐标。借助相控阵天线与智能算法,设备能生成实时三维点云模型,清晰还原物料堆积的高低差、挂壁、空洞等细节,体积测量误差可控制在满仓的 2-3% 以内,部分场景甚至低至 0.5%,远超传统设备精度水平。

安全升级:从 “被动防护” 到 “主动预警”

安全风险防控是工业生产的重中之重,3D 雷达物位计通过非接触设计与智能监测构建全链条安全屏障:

作业安全零风险:设备顶装于仓体顶部,无需与物料直接接触,彻底替代人工爬仓、入仓测量,杜绝高空作业与粉尘暴露风险。某粮食储备库引入设备后,6 人人工测量团队被精简为 1 名中控人员,全年零安全事故发生。

结构安全早预判:通过实时监测料堆偏析差、仓壁压力等参数,设备可提前识别物料偏心(易导致仓体受力不均)、架桥(易引发塌料)等隐患。在某电解铝厂应用中,设备成功预警 4 次氧化铝仓挂壁风险,避免仓体结构损伤带来的 500 万元维修损失。

物料安全有保障:非接触测量方式避免设备对物料的污染,尤其适配氧化铝、制药等对纯度要求严苛的行业;IP67 及以上防护等级与 - 40℃至 75℃宽温适配性,确保设备在雨雪、高温等恶劣环境中稳定运行,减少物料泄漏风险。

效率革命:全流程降本的 “数字引擎”

精准数据与智能联动直接驱动企业运营效率提升,在降本增效方面展现显著价值:

1. 人工与维护成本 “双降低”

设备实现 7×24 小时无人值守监测,32 座筒仓的盘点时间从传统 2 天缩短至 10 秒内,效率提升 540 倍。某水泥企业引入后,每月盘点耗时从 2 天压缩至实时完成,人力成本年节省 48 万元;同时设备年均维护费仅 2 万元,较传统单点雷达节省 75%。

2. 库存与产能 “双优化”

实时精准的库存数据为供应链管理提供决策依据。某大型水泥企业借助设备数据优化采购计划,减少库存积压导致的资金占用,年节省成本 120 万元;某粮食储备库则通过精准计量实现粮食轮换效率提升 40%,每年多完成 2 次轮换任务,增加收益 120 万元。在火电行业,设备通过动态优化配煤比例,降低锅炉燃烧热值波动,减少能源浪费达 5% 以上。

3. 管理效率 “质飞跃”

设备支持 4G、以太网等多方式数据传输,可与 PLC、ERP 等系统无缝对接,自动生成追溯台账与库存报表。某钢铁厂实现矿石库存 “每日一盘”,财务成本核算周期从 1 周缩短至实时完成,数据追溯效率提升 10 倍以上。

多行业落地:降本增效成果显著

从水泥仓到粮食筒仓,3D 雷达物位计的应用价值在各领域充分释放:

水泥行业:某企业数据误差从 8% 降至 0.5%,年节省成本 120 万元,产能稳定性提升 30%;

粮食行业:某储备库减少粮食损耗 1500 吨 / 年,价值约 300 万元,获省级智能化示范库认证及 80 万元政策补贴;

冶金行业:某电解铝厂实现无人化盘库,安全事故率降为零,盘库效率提升 90%;

能源行业:火电厂煤仓通过料形监测避免棚料堵塞,设备停机时间减少 40%。

结语

在工业 4.0 浪潮下,3D 雷达物位计正从 “测量工具” 升级为 “智能管理中枢”。随着 AI 算法与大数据技术的融合,其将实现物料预测性维护、跨厂区数据联动等进阶功能,为企业构建全流程智能化仓储体系提供核心支撑。对于追求安全升级与效率革命的工业企业而言,引入 3D 雷达物位计已不是 “选择题”,而是实现降本增效、绿色发展的 “必答题”。