应用案例深度解析:3D雷达物位计在水泥行业的成功实践与效益分析

来源:无形测控发布时间:2025-12-23 15:13:44

行业痛点:传统测量的局限性

水泥生产过程涉及原料预均化、生料粉磨、熟料烧成、水泥粉磨等多个环节,物料库存与流量监测直接影响生产效率和能阿源消耗。传统测量方法如重锤、超声波或单点雷达存在明显局限:

测量盲区大:单点测量无法反映料堆真实体积,易造成库存计算误差

粉尘干扰严重:水泥厂高粉尘环境导致超声波等设备信号衰减

护成本高:机械式测量设备磨损快,需频繁校准更换

安全风险:人工测量或接触式设备在受限空间存在安全隐患

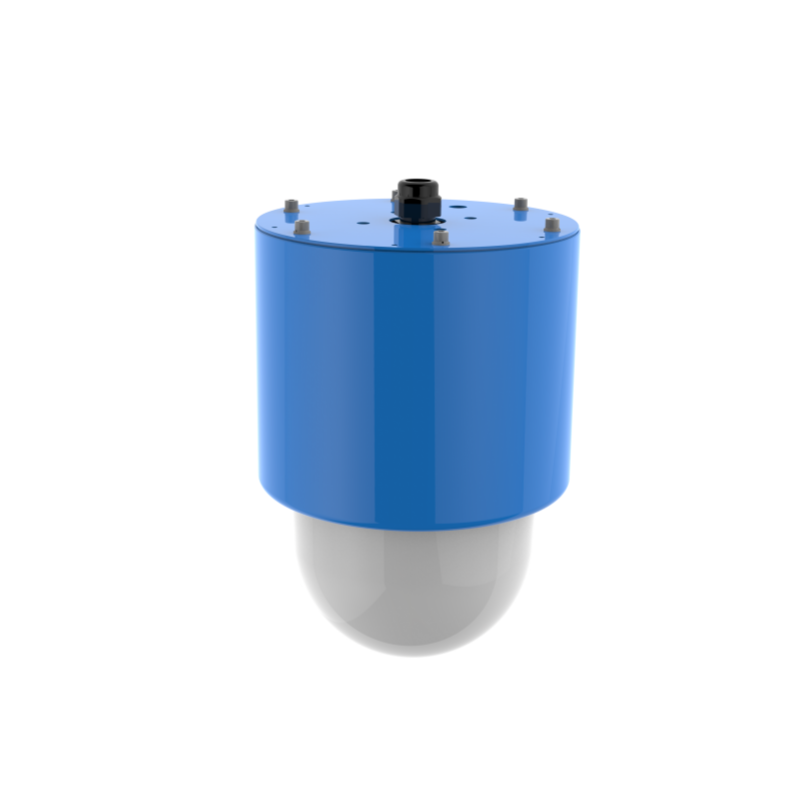

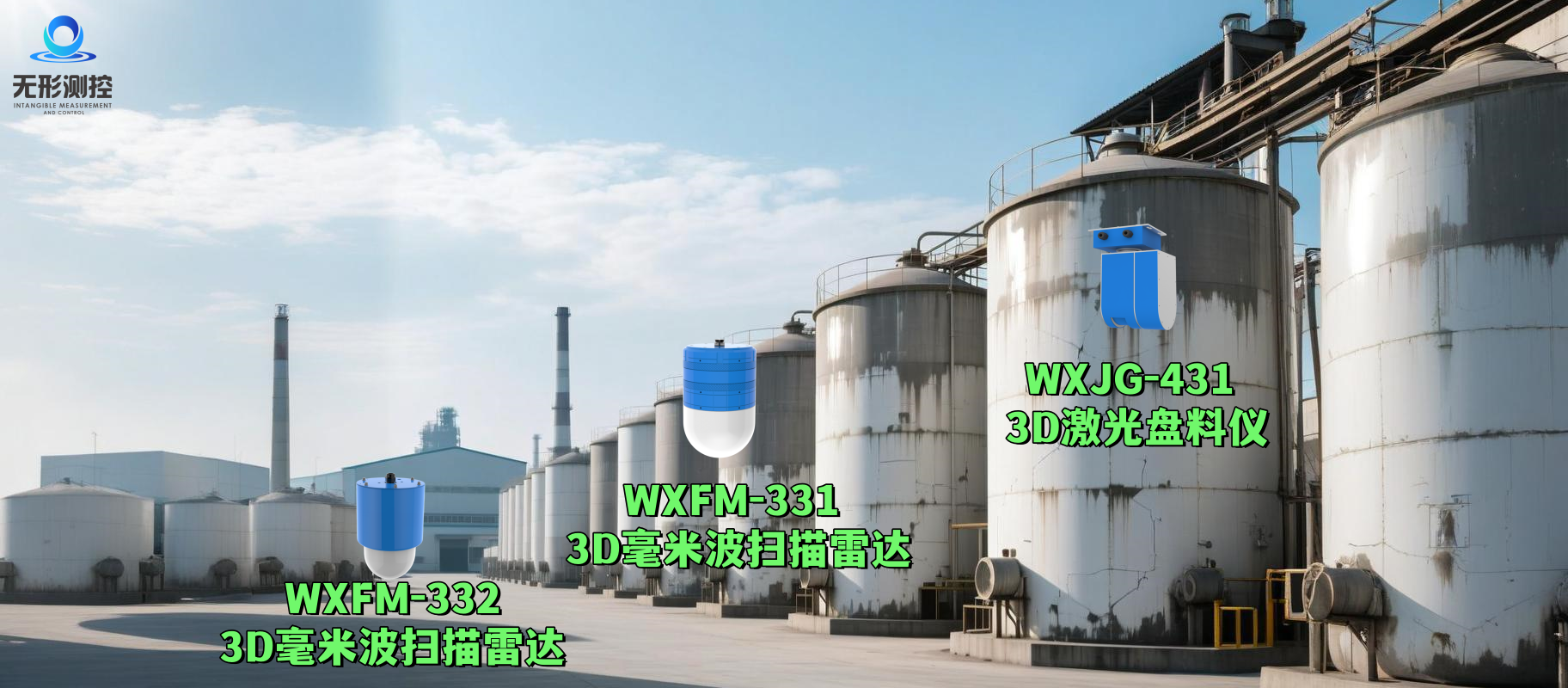

技术突破:3D雷达物位计的工作原理

3D雷达物位计采用高频微波技术与阵列天线设计,通过扫描整个料仓或料堆表面,生成三维点云数据。其核心技术优势包括:

多波束扫描:同时发射数十个测量波束,无死角覆盖测量区域

频率调制连续波(FMCW)技术:抗干扰能力强,粉尘、蒸汽几乎不影响测量精度

智能算法处理:通过AI算法识别料堆表面轮廓,计算真实体积而非简单高度

数字孪生集成:测量数据可直接接入工厂DCS/MES系统,实现可视化监控

实践案例:某大型水泥集团的全面应用

项目背景

该集团在华东地区的生产基地拥有12个原料预均化堆场、8个生料均化库和6个水泥调配库,传统测量方式导致库存误差率高达15-20%,严重影响生产计划与成本控制。

实施方案

2022年起,分阶段部署3D雷达物位计系统:

第一阶段:在2个石灰石预均化堆场安装3D雷达,替代原有超声波设备

第二阶段:扩展到煤粉仓、生料均化库等关键工艺点

第三阶段:全厂区推广,建立统一的物料数字化管理平台

技术参数对比

| 指标 | 传统超声波设备 | 3D雷达物位计 |

| 测量精度 | ±3-5% | ±0.5-1% |

| 粉尘影响 | 严重衰减信号 | 几乎无影响 |

| 维护频率 | 每月校准 | 每年一次校准 |

| 数据维度 | 单点高度 | 三维体积、表面轮廓 |

| 安装复杂度 | 中等 | 简化(非接触式) |

效益分析:量化与质化成果

1. 直接经济效益

库存准确率提升:误差率从18%降至2%以内,减少流动资金占用约1200万元

能源节约:基于精准库存的优化配料,使煤耗降低1.2%,年节约燃煤成本约350万元

维护成本下降:设备维护人工减少60%,备件费用降低75%,年节约维护费用约80万元

生产效率提升:减少因测量误差导致的停机调整时间,产能利用率提高3.5%

2. 运营优化价值

预防性维护:实时监测料仓结拱、偏析等问题,提前预警处理

自动化升级:测量数据自动同步至控制系统,实现配料、均化的全自动调整

安全管理:彻底消除人工进仓测量风险,符合智慧工厂安全标准

决策支持:准确库存数据为采购、生产计划提供可靠依据

3. 环境与可持续效益

减少浪费:精准控制减少物料溢出和过度堆积

碳减排:优化燃烧过程直接降低二氧化碳排放,年减排量约2800吨

资源效率:提高原料利用率,支持循环经济模式

行业启示:数字化转型的关键支点

该案例表明,3D雷达物位计不仅仅是测量工具的升级,更是水泥企业数字化、智能化转型的实践切入点:

数据基础构建:高精度三维物料数据是智能制造的基础要素

工艺优化闭环:实现“测量-分析-优化-控制”的智能循环

跨系统集成:打通生产、仓储、物流、财务等系统数据流

标准推广价值:为行业提供可复制的数字化升级路径

未来展望:从测量到预测的智能演进

随着工业物联网和人工智能技术的融合,3D雷达物位计正从“测量工具”向“预测系统”演进:

AI预测模型:基于历史数据训练,预测物料消耗趋势和补料时机

数字孪生融合:构建虚拟料仓,模拟不同工况下的物料行为

边缘计算应用:在设备端完成数据处理,实现毫秒级响应

行业生态整合:与无人行车、自动取样等系统协同作业

结语

在水泥行业面临能效提升、数字化转型双重挑战的当下,3D雷达物位计的成功实践证明:技术创新能够带来可量化的经济效益和深远的运营变革。这种“小设备驱动大改变”的模式,为传统制造业的智能化升级提供了务实可行的路径。随着更多水泥企业认识到精准数据的基础价值,3D测量技术必将成为行业标准配置,推动中国水泥工业向高质量、可持续发展迈进。

对于正在规划智能化改造的水泥企业,建议从关键物料存储环节着手,通过小范围试点验证效果,逐步建立覆盖全厂的物料数字化管理体系,让每一吨物料都“看得见、算得清、控得准”,最终实现降本增效与绿色生产的双重目标。