粉尘、涡流与挂料?看 3D 雷达物位计如何应对这些传统测量 “克星”

来源:无形测控发布时间:2025-12-09 09:49:59

在石油化工的原油储罐、水泥企业的粉体料仓、电力行业的煤粉仓等工业场景中,粉尘弥漫、气流涡流、仓壁挂料早已成为物位测量的 “三大克星”。传统超声波物位计因粉尘衰减信号误差率常达 5%-10%,接触式重锤仪表受挂料影响需频繁维护,单点测量设备更易被涡流引发的料面波动误导。随着工业自动化升级加速,3D 雷达物位计凭借高频技术与智能算法,正成为破解这些难题的核心装备,推动测量精度迈入毫米级时代。

高频穿透 + 智能滤波,破解粉尘干扰困局

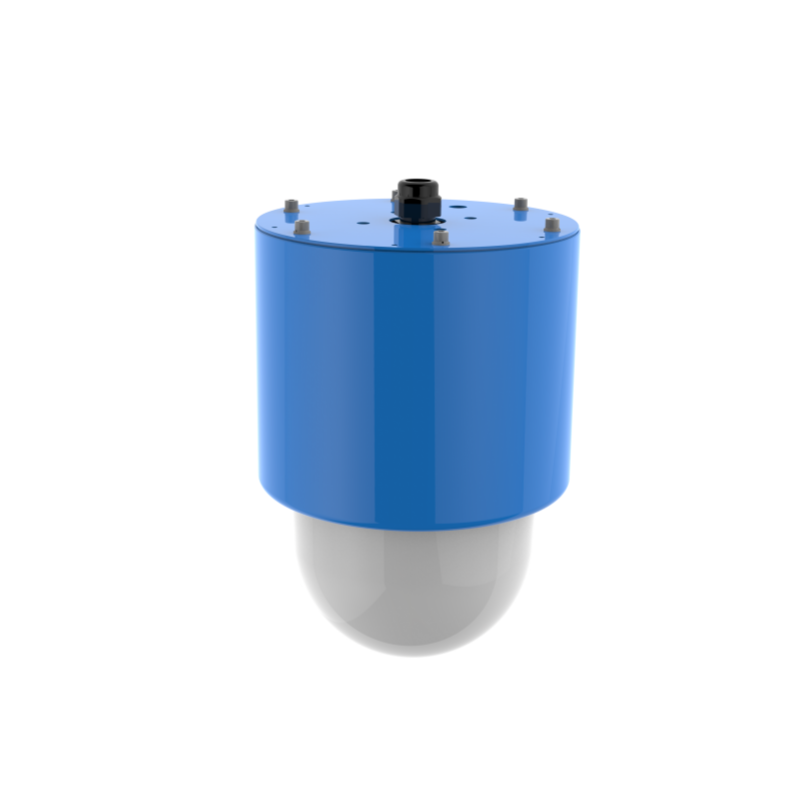

粉尘对物位测量的干扰本质是信号的散射与衰减,这一问题在水泥仓、煤粉仓等场景中尤为突出。3D 雷达物位计通过技术革新实现了 “穿透尘雾” 的突破:其核心采用 80GHz 及以上调频连续波(FMCW)技术,该频段信号能量集中,波束角可缩小至 2°,能有效减少粉尘散射影响。如无形测控WXFM-331 3D毫米波扫描雷达设备搭载的太赫兹频段雷达,即便在石灰石粉仓等浓尘环境中,传感器表面覆盖 1cm 粉尘仍能精准探测。

硬件防护与软件过滤形成双重保障:设备采用 IP67 及以上防护等级的全密闭外壳,从物理层面阻断粉尘侵入核心部件;内置的数字信号处理器(DSP)可迅速完成信号分析,通过自适应滤波算法精准区分物料真实回波与粉尘虚假回波,动态范围超过 120dB。

三维扫描 + 数据融合,抵消涡流动态干扰

物料装卸过程中形成的涡流会造成料面局部波动,传统单点测量设备往往 “以点代面” 导致数据失真。3D 雷达物位计的全方位扫描技术从根本上解决了这一痛点:通过水平 360°、俯仰 ±90° 的旋转扫描,单次可采集 16200 个测点数据,经算法融合生成三维料面模型,能综合反映物料整体状态。这种 “面测量” 模式有效抵消了涡流引发的局部波动,即便在火电煤仓的给料过程中,仍能稳定输出平均料位与体积参数。

针对涡流伴随的振动与温变干扰,设备采用抗干扰元器件设计,可耐受 - 35℃至 70℃的温度范围,特殊工况下还可定制 200℃高温适配版本。在某钢铁厂矿石料仓应用中,该设备在物料输送涡流频发的工况下,体积测量精度仍达 ±2%FS,为生产调度提供了可靠数据支撑。

成像识别 + 提前预警,根治挂料测量偏差

仓壁挂料易导致传统设备误判真实料位,而 3D 雷达物位计的三维成像技术实现了 “挂料与物料的精准区分”。其高分辨率扫描能清晰捕捉仓内立体形态,通过算法分析可自动识别挂料位置与厚度,并生成直观的料位分布图。这种非接触式测量方式从源头避免了探头粘附问题,区别于传统接触式设备,无需频繁停机清理挂料。

更具价值的是其预判能力:通过对比历史数据,设备可监测挂料堆积趋势,当发现仓壁某区域形态长期异常时,立即触发预警提示人工处理。在化工行业反应釜监测中,该功能成功避免了挂料过多引发的出料堵塞问题;在粮食筒仓应用中,还能结合温度场数据定位霉变挂料区域,减少粮食损失。

多行业渗透加速,智能化成发展方向

3D 雷达物位计的技术优势正推动其在多领域快速渗透。数据显示,2023 年中国雷达式物位测量仪市场规模达 42.6 亿元,其中高频产品占比 58%,在石油化工、环保、电力等领域的使用率持续攀升。国产化进程的加速更降低了应用门槛,国产 24GHz 射频芯片市占率已达 41%,带动整机成本下降 12%。

未来,随着 5G + 工业互联网的融合,具备云端数据管理与 AI 自适应补偿的 3D 雷达物位计将成为主流。预计到 2025 年,具备物联网功能的雷达物位仪出货量占比将达 75%,太赫兹雷达等新技术的突破更有望将测量精度提升至 0.3mm 级别。从水泥仓的精准盘点到锂电池储罐的安全监测,3D 雷达物位计正以技术革新之力,为工业智能化转型筑牢测量基石。