从地面棚仓到井下煤仓 固定式激光盘煤仪全场景落地应用

来源:无形测控发布时间:2026-02-10 10:05:27

随着煤炭行业智能化转型进入深水区,仓储管理作为产运销全链条的核心环节,正迎来从 “人工估算” 到 “数字精准” 的跨越式变革。固定式激光盘煤仪凭借非接触式测量、高精度建模、恶劣环境适配等核心优势,已实现从地面封闭棚仓、露天料场到井下煤仓的全场景覆盖,成为企业降本增效、安全管控的 “数字底座”。

地面场景:精准高效,重构棚仓与露天料场管理模式

在地面煤炭仓储场景中,固定式激光盘煤仪针对不同存储形态(圆形 / 条形封闭棚仓、露天料场)形成定制化解决方案,彻底改变传统人工盘点 “耗时久、误差大、安全性低” 的现状。

在封闭棚仓场景,地面棚仓激光盘库项目,通过在棚顶部署高精度激光盘煤仪与智能云台,实现 360° 无盲区全覆盖扫描,单次盘点仅需数分钟,相比 2 人 / 天的人工模式效率提升数十倍。系统生成的三维可视化模型可精准区分不同煤种,为企业精细化配煤、优化销售策略提供数据支撑,直接提升吨煤销售价值。

针对露天料场的复杂环境,激光雷达扫描仪构建的盘煤系统展现出强劲适配能力。该系设备每秒可发射 1320 万点激光束,3 分钟即可完成万吨级露天煤堆全扫描,体积测量精度达 99.5% 以上,且具备 IP67 防护等级与 - 40℃~80℃宽温适配能力,通过 “纳米级高透膜 + AI 自洁防尘” 技术,轻松应对高粉尘、雨雪等恶劣工况,实现 7×24 小时不间断作业。目前,该系统已在华能、陕煤集团等企业的露天料场落地,每月可减少库存核算时间 120 小时以上,同时规避人员进入煤堆区域的坍塌风险。

井下场景:技术突破,攻克极端工况测量难题

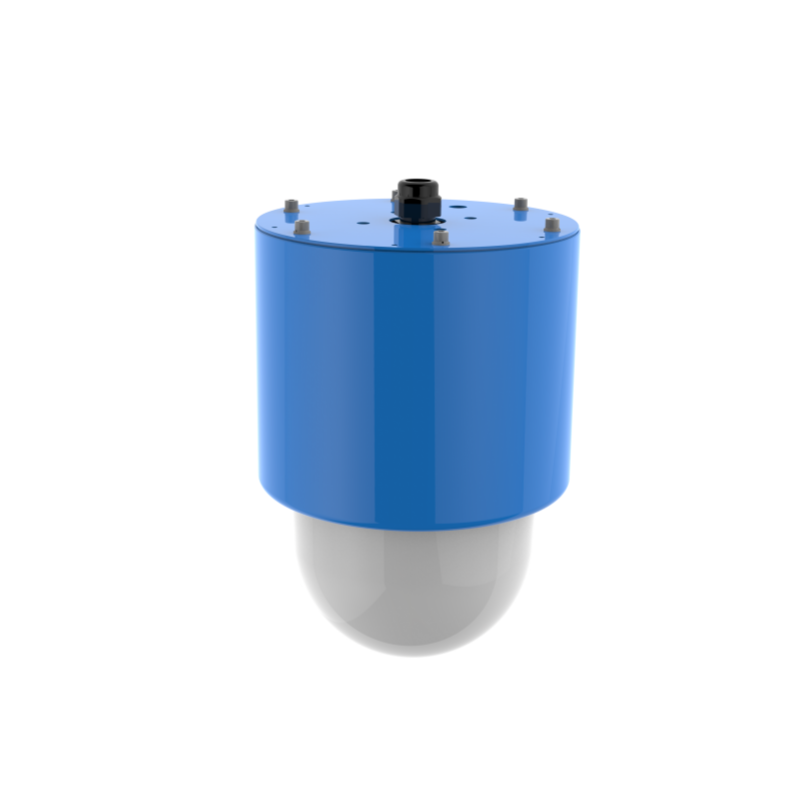

井下煤仓作为煤炭生产的 “咽喉环节”,高粉尘、高湿度、空间受限及防爆要求,长期以来是精准盘煤的行业难题。固定式激光盘煤仪通过专项技术攻关,成功实现井下场景的稳定落地,填补了行业空白。

山西平朔某煤矿 的井下煤仓激光盘库项目,成为行业标杆案例。该方案采用激光与 3D 毫米波雷达融合感知系统,搭载具备本安防爆认证的高防护等级扫描仪,通过多重冗余设计与自适应抗干扰算法,有效克服煤尘散射、水汽吸附对信号的衰减影响,即使在低能见度环境下,体积测量精度仍稳定保持在 ±2% 以内。系统新增的实时料位监测、挂壁检测与智能预警功能,将传统人工难以涉足的危险场景转化为可量化、可管控的数字化空间,为井下储运安全提供了全天候数据支撑。

井下场景的成功落地,关键在于设备的专项适配设计:防爆等级达到煤矿井下专用标准,防护等级不低于 IP67,同时采用轻量化设计(单台设备重量≤8.5kg),可通过顶部安装、侧壁固定等灵活方式部署,无需大规模改造井下设施。数据传输方面,系统支持光纤与无线双模通信,可无缝对接煤矿井下综合自动化平台,实现库存数据的实时上传与远程监控,助力企业构建 “地面 - 井下” 一体化仓储管理体系。

全场景核心价值:从单点测量到智慧仓储生态

固定式激光盘煤仪的全场景落地,不仅解决了单一环节的测量难题,更推动煤炭仓储管理从 “单点数据采集” 向 “全流程智能管控” 升级,其核心价值体现在三大维度:

效率革命:人工盘点效率提升数十倍,地面棚仓单次扫描最快 30 秒完成,露天料场 3 分钟覆盖全场,井下煤仓无需停机即可实现实时监测,彻底告别 “盘点即停产” 的传统模式。

精度保障:体积测量精度普遍达到 ±0.5‰~±2%,远优于人工估算的 ±10% 误差标准,为贸易结算、成本核算、库存管控提供精准数据依据,减少因数据偏差导致的经济损失。

安全升级:非接触式测量模式,让地面人员无需进入高风险区域,井下作业也无需人工近距离接触煤仓,从根本上规避坍塌、粉尘中毒、机械伤害等安全隐患。

此外,该技术还支持与 ERP、MES 等管理系统无缝对接,实现库存数据的自动核算、报表生成与趋势分析,为企业配煤掺烧、采购计划制定、产销平衡调度提供科学决策支撑,推动煤炭仓储管理向数字化、智能化、精细化转型。

行业趋势:技术融合催生更广泛应用

当前,固定式激光盘煤仪正朝着 “多传感融合、AI 智能分析、全链路协同” 的方向发展。未来,随着激光雷达与毫米波雷达、视觉识别技术的深度融合,设备将具备更强大的抗干扰能力与环境适配性;AI 算法的升级将实现煤种自动识别、库存动态预测、异常情况智能预警等高级功能;而与数字孪生技术的结合,将构建 “虚拟煤仓” 与物理煤仓的实时映射,实现仓储全流程的可视化、可追溯、可优化管理。

从地面棚仓到井下煤仓,固定式激光盘煤仪的全场景落地,不仅是测量技术的革新,更是煤炭行业数字化转型的缩影。随着技术的持续迭代与应用场景的不断拓展,该技术将在电力、冶金、港口、化工等更多散货仓储领域发挥核心作用,为行业高质量发展注入强劲动能。