精准高效:3D 雷达扫描技术助力粮仓库存管理迈向 “零误差” 时代

来源:无形测控发布时间:2026-01-26 16:57:04

“过去盘一座 20 米高的筒仓,2-3 个人得忙活大半天,数据还得‘估摸着来’,1000 吨的粮食能差出几十吨。现在按下按钮 10 秒搞定,误差能控制在千分之几。” 某国家级粮食储备库负责人的感慨,道出了 3D 雷达扫描技术给粮仓库存管理带来的颠覆性变化。在粮食安全战略持续深化的背景下,这项被称为粮仓 “智能眼” 的技术,正推动传统仓储管理从 “大概齐” 的估算时代,迈向 “零误差” 的精准管控新纪元。

传统盘点困局:效率、安全与精度的三重桎梏

长期以来,粮仓库存盘点始终是粮食仓储领域的 “老大难” 问题,传统模式深陷效率低下、安全高危、精度堪忧的三重困境。人工盘点时,工作人员需搭建脚手架登高作业,或进入密闭仓内用皮尺、铅垂测量,一座直径 10 米的筒仓往往需要 2-4 小时才能完成测量,且粮堆多呈不规则圆锥状,仅靠几个点位的高度估算体积,误差率普遍高达 5%-12%,15 万吨仓储量的库区每年因测量偏差造成的隐性损耗可达上千吨。

更严峻的是安全风险。仓内高浓度粉尘存在爆炸隐患,缺氧环境易引发窒息事故,粮堆坍塌更是威胁生命安全的 “隐形杀手”。即便部分粮库引入超声波、单点雷达等设备,仍因只能监测单点料位,无法捕捉料堆 “偏析”“凹陷” 等形态细节,陷入 “只看一点,漏了一片” 的尴尬,数据滞后还会导致调运决策延误。

技术破局:3D 雷达的 “立体透视” 魔法

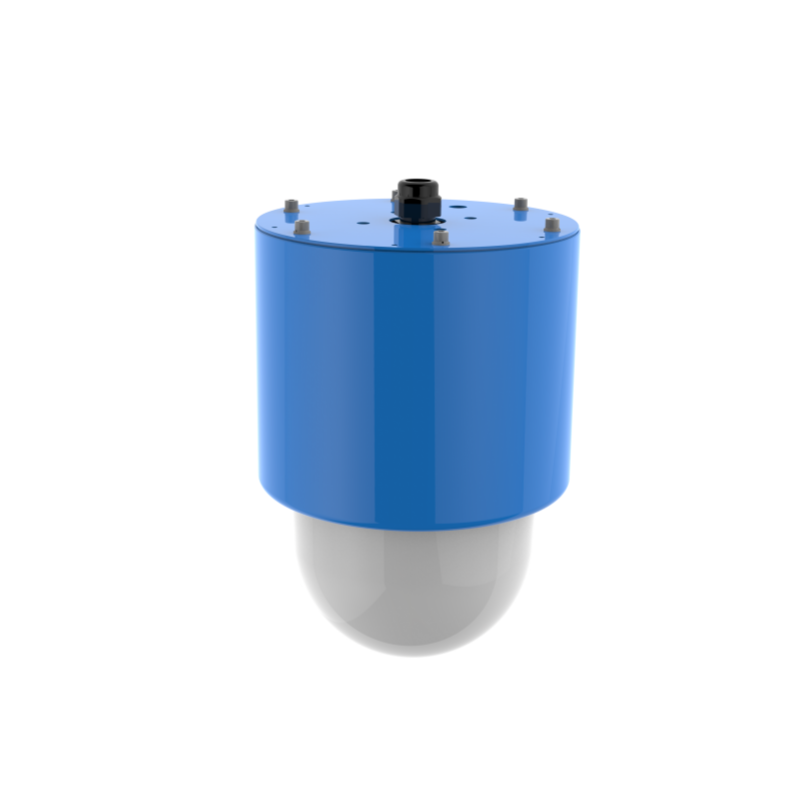

3D 雷达扫描技术的出现,从根本上破解了这些行业痛点。其核心原理如同为粮堆进行 “CT 式” 精准成像:设备安装于仓顶后,内置的毫米波雷达传感器在伺服系统驱动下,实现水平 360°、垂直 ±90° 的全方位扫描,每秒可发射上万次调频连续波信号。通过计算信号往返的相位差,设备能精准测定每一个反射点的三维坐标,生成包含 16200 个检测点的高密度点云数据。

这些原始数据经 AI 算法处理后,可自动过滤粉尘干扰,根据筒仓、房式仓等不同仓型拟合出精准的三维模型,再结合粮食容重参数瞬间换算出库存重量。主流设备的测距精度已达 ±2 毫米,体积测量误差可控制在 ±0.5% 至 2% 之间,将传统盘点的百分比级误差压缩到千分级。更值得关注的是,毫米波能轻松穿透浓度达 50mg/m³ 的粉尘和 80% 以上的湿度环境,即便在 - 40℃至 75℃的极端温度下也能稳定运行,彻底摆脱了环境对测量的制约。

价值重构:从工具升级到管理革命

3D 雷达技术带来的不仅是测量工具的迭代,更是粮仓管理模式的全面升级。在效率层面,标准筒仓的盘点时间从过去的数小时缩短至 10 秒以内,某储备库 32 座筒仓的监测工作仅需 1 名中控人员即可完成,效率提升 540 倍。华测导航的案例显示,采用同类技术后,4000 吨粮食的盘点效率较传统方式提升 8 倍以上,数据报表实现实时生成。

安全与成本控制的成效同样显著。非接触式远程操作彻底杜绝了人工进仓的安全隐患,某储备库通过系统预警成功规避 6 次玉米筒仓 “偏析”、4 次稻谷筒仓 “挂壁” 风险,避免了筒仓结构损伤等重大事故。经济收益上,该库区每年可节省人工成本 48 万元,减少粮食损耗 1500 吨,价值约 300 万元,设备维护成本较传统单点雷达降低 75%。

在管理维度,三维可视化平台让库存状态 “一目了然”,管理者可在手机、电脑端实时查看料堆形态、高度差等细节,系统还能自动生成 “仓号 - 物料类型 - 重量 - 存储时间” 的追溯台账,完美契合食品安全追溯体系要求。通过设定料位、压力等预警阈值,设备可实现防溢仓、低库存等自动报警,甚至联动进料阀门关停,变被动管理为主动防控。

行业加速:智慧储粮的数字化基石

随着 “数字乡村”“智慧粮仓” 建设的深入推进,3D 雷达技术正加速渗透粮食仓储领域。从国家储备库到民营粮企,从小麦、玉米到稻谷等多品类存储,六福测控 LF-3D7300、锐达 3DPro2300 等设备已成为主流选择,更有企业凭借技术创新斩获国际设计奖项与行业认可。部分先行库区因智能化升级获评 “省级示范库”,获得专项政策补贴,形成技术升级与政策支持的良性循环。

业内专家指出,3D 雷达扫描技术的普及应用,不仅解决了库存计量的 “最后一公里” 难题,更通过数据赋能优化了粮食轮换计划与物流调度,为粮食安全筑牢数字化屏障。当每一粒粮食都能被精准感知、精准管控,“仓中有粮,心中有数” 的愿景正从口号变为现实,为端牢 “中国饭碗” 提供坚实的科技保障。