专家视角:剖析 3D 雷达物位计核心技术优势及其未来技术演进路径

来源:无形测控发布时间:2026-01-04 10:39:23

在工业数字化与绿色转型的双重驱动下,物位测量已从单一的 “高度检测” 升级为 “三维可视化管控”。3D 雷达物位计作为非接触式测量领域的技术标杆,凭借对复杂工况的深度适配性,正快速替代传统设备主导高端市场。从技术原理到产业应用,其核心优势的形成源于多学科技术的协同突破,而未来演进更将深度绑定人工智能与先进制造技术,重塑工业测量的价值边界。

一、核心技术优势:破解复杂工况测量难题的四大支柱

3D 雷达物位计的技术竞争力并非单一参数的提升,而是形成了 “信号捕获 - 环境适配 - 数据处理 - 智能互联” 的完整技术闭环,精准应对工业场景的多元挑战。

(一)超高频信号与三维扫描的精准感知突破

信号捕获能力的跃升是其核心竞争力的基石。基于调频连续波(FMCW)技术的深度优化,主流设备已实现 80GHz 频段的规模化应用,部分高端型号更是突破至 140GHz 超高频域。这种技术升级使设备能够有效捕捉介电常数低至 1.2 的生物质颗粒、水泥粉末等弱反射信号,将信号强度提升 65dB 以上,25 米高料仓的测量精度从传统雷达的 ±50mm 跃升至 ±2mm。

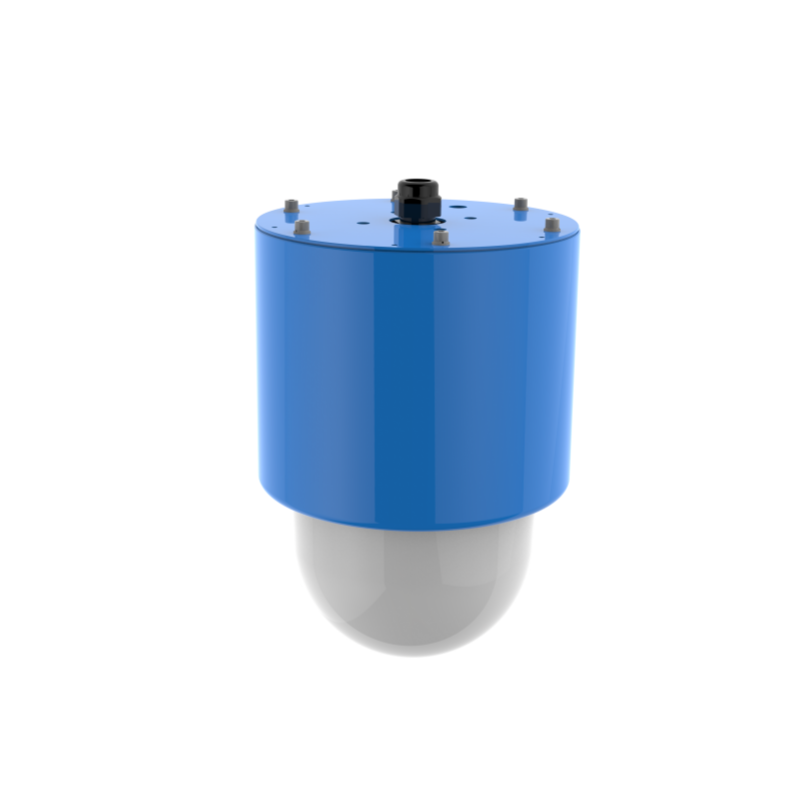

三维扫描机制则彻底解决了 “料面不规则” 的行业痛点。通过水平 360° 旋转与 - 90° 至 + 90° 俯仰摆动的双轴驱动设计,设备单次扫描可采集 16200 个三维检测点,结合毫米级波长精准还原料堆的 “尖顶”“凹陷” 等复杂形态。在北京金德 APM-JD3D 物位扫描仪的水泥仓应用中,这种扫描能力使体积测量误差控制在 ±0.5% 以内,彻底告别了人工估算的粗放管理模式。

(二)极端环境的全场景适配技术革新

针对工业场景的严苛工况,3D 雷达物位计实现了材料与结构的系统性升级。在抗干扰方面,超高频信号穿透力较传统 26GHz 雷达提升 50%,即便面对 500g/m³ 的浓密粉尘环境,仍能稳定输出数据,解决了粮食、冶金等行业 “尘云遮挡” 导致的测量失效问题。某冶金企业的高炉原料仓应用显示,设备可在 150℃高温、高粉尘工况下连续 18 个月无故障运行。

安全与耐久性设计同样突破瓶颈。设备普遍采用 Ex tD A21 IP68 防爆结构,最高表面温度远低于粮食粉尘 320℃的引燃温度,完全适配 20 区爆炸危险环境。天线部分通过 PTFE 纳米涂层与 316L 不锈钢的组合设计,将物料粘附量减少 95%,配合哈氏合金密封件,使设备在 - 40℃~300℃的温差范围与高湿腐蚀环境中,使用寿命延长至 3 年以上。

(三)AI 驱动的智能数据处理能力

数字信号处理技术的智能化升级,让设备从 “测量工具” 转变为 “决策终端”。通过融合机器学习算法,设备可自动识别料仓内搅拌器、爬料等干扰源,在粮食仓储场景中实现 98% 的库存预警准确率。更关键的是,三维点云数据与 AI 算法的结合实现了 “测量 - 分析 - 预警” 的一体化:在生物质燃料仓中,系统可通过料堆形态变化预判结块风险;在冶金原料仓中,能基于料面倾斜角度优化卸料路径。

这种智能处理能力还体现在多参数融合上。部分高端设备已实现料位、温度、密度等参数的同步监测,通过三维温度场叠加点云模型,精准定位粮堆、煤堆的 “热点” 区域,当温度超过 50℃时自动触发预警,从源头规避自燃风险。

(四)工业互联的全链路数据贯通

3D 雷达物位计已成为工业物联网(IIoT)的核心感知节点。设备普遍支持以太网、4G/5G 等多协议传输,扫描数据可在 5 分钟内上传至智能管理平台,实现料堆三维形态的远程可视化监控。通过与 ERP、WMS 系统的无缝对接,数据可直接驱动库存调度:某酿酒企业应用后,原料补料响应时间从 2 小时缩短至 15 分钟,仓容周转率提升 15%。

在大型仓储集群场景中,设备还能通过时间同步技术实现多仓协同监测。海康威视的 3D 扫描雷达系统可在 15 分钟内完成 4 万平方米仓库的精准盘点,效率较人工提升 30 倍,为供应链可视化管理提供了核心数据支撑。

二、未来技术演进路径:四大方向重塑产业格局

从技术发展规律与市场需求导向看,3D 雷达物位计将沿着 “芯片集成化、算法自主化、感知融合化、能耗低碳化” 四大路径演进,进一步拓展应用边界。

(一)芯片级集成突破:实现小型化与低成本

晶圆级 3D 集成技术将引发硬件架构的根本性变革。借鉴硅光电子与 CMOS 的 3D 异质集成经验,未来设备可将光学相控阵(OPA)、相干检测前端与 CMOS 电子器件集成于单一芯片。这种技术路线能将设备体积缩小 60% 以上,同时降低 40% 的制造成本,为消费级仓储、小型化工设备等中低端市场的渗透提供可能。

高频芯片的国产化突破将成为关键推手。目前 80GHz 以上芯片仍依赖进口,随着国内半导体产业的技术突破,预计 2028 年前将实现 140GHz 芯片的规模化量产,使设备采购成本降低 30%,进一步提升市场竞争力。

(二)AI 算法深度赋能:从 “被动测量” 到 “主动预测”

人工智能将实现从 “数据处理” 到 “智能决策” 的跨越。基于深度学习的回波识别算法将具备工况自学习能力,可自动适配小麦、玉米、矿石等不同物料的介电特性,无需人工调试参数。更前沿的发展方向是引入扩散模型实现点云超分辨率处理,使毫米波雷达点云密度接近激光雷达水平,在保持穿透性优势的同时提升细节还原能力。

预测性维护功能将成为标配。通过分析设备运行参数与历史故障数据,系统可提前 15 天预判天线积灰、信号衰减等潜在问题,将维护响应时间缩短至 15 分钟内,设备综合利用率提升至 98% 以上。在粮食储备库应用中,结合料温、湿度数据的 AI 模型已能实现霉变风险的提前预警,降低粮食损耗率 0.8 个百分点。

(三)多传感融合:构建全维度测量体系

单一技术的局限性推动设备向 “雷达 +” 多模态融合方向发展。毫米波雷达与激光雷达的组合已在无人机测绘中验证了可行性 —— 毫米波雷达穿透粉尘、植被的优势,与激光雷达高精度点云的特点形成互补,实现 “零盲区” 三维建模。这一技术路径将快速迁移至工业物位测量,尤其适用于料仓内有复杂内部结构、多物料混合存储的场景。

多参数集成成为新趋势。未来设备将整合温度、压力、湿度等传感模块,在监测料位的同时实现物料状态的全面感知。某冶金企业的高炉渣罐应用中,融合型 3D 雷达已实现熔渣液位与温度的同步监测,测量误差分别控制在 ±3mm 与 ±2℃,为熔炼工艺优化提供了完整数据支撑。

(四)绿色低碳与标准化:适配产业发展新要求

低功耗设计将响应全球 “双碳” 目标。通过芯片制程升级与电源管理算法优化,设备功耗将从当前的 15W 降至 5W 以下,配合太阳能供电模块,可适配偏远地区的油气储罐、生物质料仓等无外接电源场景。同时,设备将通过欧盟 CEC 节能认证与中国一级能效标准,成为绿色工厂的标配设备。

行业标准的完善将引导技术规范化发展。针对 3D 雷达物位计的专用标准正在制定中,涵盖测量精度校准方法、防爆等级划分、通信协议接口等关键内容。这将结束当前市场 “参数虚标”“测试方法不一” 的乱象,推动行业从 “价格竞争” 转向 “技术竞争”,加速劣质产品的淘汰。

三、技术价值重构:从测量工具到工业智能中枢

3D 雷达物位计的技术演进始终围绕 “降本增效、安全可控” 的核心需求展开。其核心优势的落地,已在多个行业实现价值兑现:粮食仓储中,人工巡检成本降低 80%;化工企业里,贸易结算争议率从 15% 降至 0;冶金场景下,设备维护成本减少 90%。

展望未来,随着芯片集成与 AI 算法的深度融合,3D 雷达物位计将不再是孤立的测量设备,而是成为工业互联网的核心感知单元。它所生成的三维点云数据将与生产执行系统(MES)、安全仪表系统(SIS)深度联动,为流程优化、风险预警、供应链协同提供实时数据支撑。在新能源、智慧仓储等新兴领域,这种技术赋能将进一步放大,成为推动产业数字化转型的关键力量。